1.导辊式热风烘燥机的用途与工作原理

导辊式热风烘燥机用于棉织物和化纤混纺织物在连续轧染、树脂整理时的预烘、树脂整理或热熔染色时的焙烘。其作用是以一定温度的热空气,十分均匀地对织物进行烘燥处理。烘燥时,湿织物在烘房内的多根导布辊间运行,以满足其与热空气接触汽化水分所需的时间,故织物是在一定的经向张力下进行烘燥的。

导辊式热风烘燥机的工作原理是织物由进布架上的导辊经吸边器进入超喂辊(最大超喂可达10%),使织物处于松弛状态进入预热室。在烘房的入口处,装有冷风主动导布辊(即空心导辊,中心吹冷风),以降低滚筒表面的温度,防止染料或树脂的“泳移”。经加热后的热空气通过循环风机吸入风道送往各个风嘴,均匀地吹向织物布面及两侧。其中大部分热空气仍旧回到加热室继续加热循环使用,一小部分湿度较大的废热空气由排风机排出机外,从而保持了烘房内的均匀温度。织物出烘房后即进入冷却装置,使织物快速降温,防止产生永久性皱痕。最后经落布器与消静电装置,去除织物在加工过程中所产生的静电,并将织物落入布车。

2.导辊式热风烘燥机的类型

导辊式热风烘燥机的类型有多种,根据烘房的型式可分为卧式和立式两种。根据烘房内导布辊配置状态的不同情况,目前主要使用的有上下导布型、W型、横导布型三种。

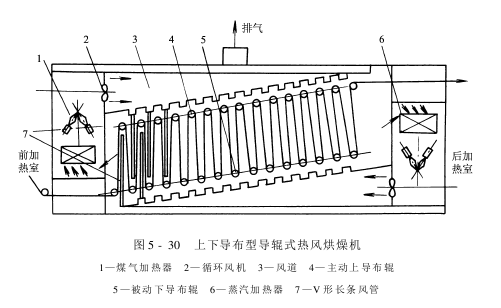

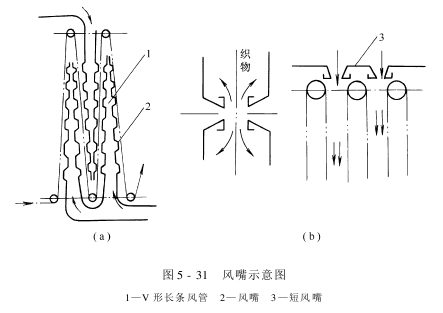

(1)上下导布型导辊式热风烘燥机:如图5-30所示,它由进布架(包括超喂装置)、加热室、风道、烘房、落布装置(包括冷却装置)、传动及自动控制系统等部分组成。加热室在进出布端各有一个,即前加热室和后加热室。各室内有蒸汽加热器(即散热器)、煤气加热器、轴流循环风机等。经加热后的热空气被循环风机吸入增压后送入风道,经风嘴喷出,以提高织物的温度。烘房的前端装有V形长条风管,上有风嘴数十只,其吹出的热风与织物平面垂直,两面对吹,安装在上二下三导辊间,见图5-31(a)。接着,在烘房内的上下导辊间安装短风嘴数十只,热风喷向织物间,与织物平行流动,见图5-31(b),流速随流程的加大而迅速降低,烘燥效率较低。

上下导布型导辊式热风烘燥机的特点是结构简单,容布量大,织物受热基本均匀,上下风道与各只风嘴均可单独调节风量和风速,使用操作较方便。其缺点是前后两加热室占地面积较大,进布端几只导辊在运行过程中临时清洁不便,热效率较低,织物纬向收缩时,门幅也不易控制。为防止织物起皱,上下导辊的中心距一般不超过2m。

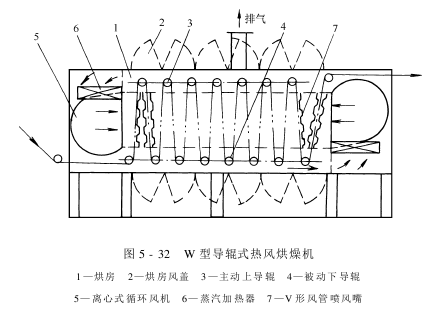

(2)W型导辊式热风烘燥机:如图5-32所示。由于导辊横向间距拉开,上下中心距缩短,织物在烘房内呈W形运行,织物间均安装V形风道,热风垂直喷向织物表面。因此,喷风均匀,烘燥速率有所提高,且便于操作和清洁工作;但容布量较少,占地面积较大。

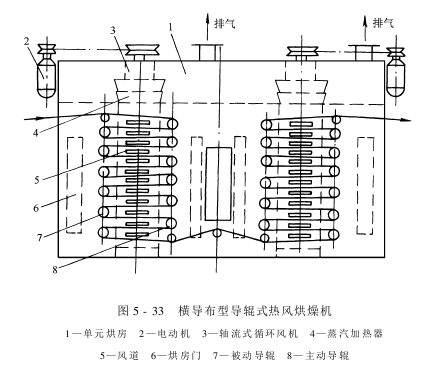

(3)横导布型导辊式烘燥机:如图5-33所示。由于织物在导辊间横穿运行,热空气自横风道经风嘴垂直喷向织物两面,再沿织物经向流动,烘燥效率较高,喷风均匀,占地面积也较小。

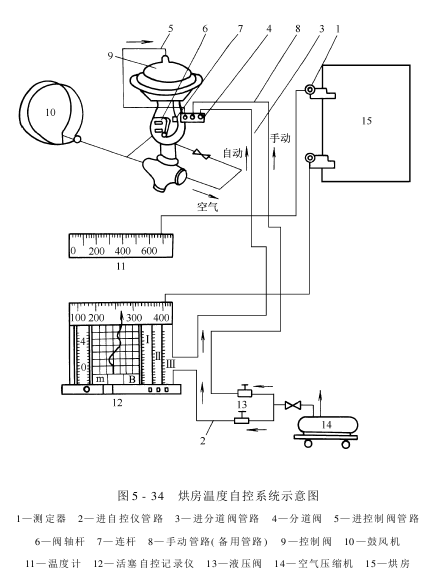

烘燥机的自动控制系统有空气自动控制、煤气自动调节和烘房温度自动控制等。图5-34为烘房温度自控系统示意图。烘房温度可在活塞式自控记录仪调节到所需要的范围。当烘房内的温度超过或低于规定温度时,自动调节系统便能自动调节温差,借助烘房内的温差来控制空气量的大小和燃气量的大小。

其工作原理是:当烘房内温度降低时,测定器上的电量减小,通过一根导线传给温度计,并指示出实际温度,通过另一根导线传给活塞式自控记录仪,做记录动作。其压力系统起微量调节阀门的作用,使压缩空气管路接通,通过减压阀、分道阀等,使较多的压缩空气从阀孔通往煤气自动调节系统,烘房温度得到提高。当达到规定温度时,测定器通过活塞自控仪立即关小进入分道阀的压缩空气,使烘房温度不再升高。当烘房内的温度超过规定温度时,活塞自控记录仪又做以上动作,进行降温。这样,活塞自控记录仪根据烘房内的电信号,不断进行升温或降温,自动控制烘房内的温度。

目前,已有微型计算机控制的自控系统出现,这种自控系统性能可靠,适应性亦强。

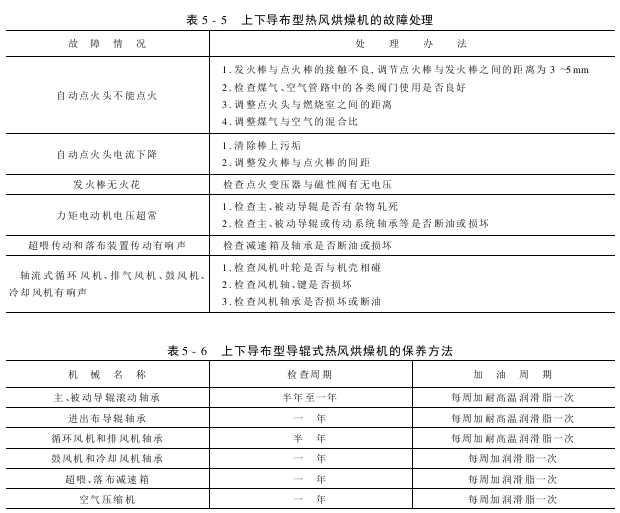

上下导布型导辊式热风烘燥机的故障处理和保养方法分别列于表5-5和表5-6中。