答:创新包括新工艺、新技术、新原料、新设备四方面,凡符合其中一项的产品,称新产品或称新品种。创新织物设计举例如下。

例1大豆蛋白纤维织物的设计。

大豆蛋白纤维具有很好的吸湿、放湿特性,用其制作服装,穿着干爽舒适,面料柔软顺滑,悬垂性优良。如在纺织或后加工过程中加入杀菌剂或抗紫外线等,则制作的织物将具有特殊的功能面料。

鉴于上述大豆蛋白纤维的特性,某生产单位决定开发大豆蛋白纤维棉型产品的衬衫面料,设计步骤如下所述。

(1)原料:从有能力生产大豆蛋白纤维纱线的厂家购进大豆蛋白纤维原纱。

(2)品种:从府绸、斜纹织物等中选择,经过研究分析,考虑府绸织物具有“均匀洁净、颗粒清晰、薄爽柔软、光滑似绸”的特殊风格,决定作为首选。

(3)组织:1/1平纹。

(4)经纬纱特数选择:考虑织物的用途及厂家生产的纱线品种,决定选用15.5tex纯大豆蛋白纤维纱。

经、纬纱配合:经密高、纬密低是府绸织物的主要特征,结合选用的大豆蛋白纤维纱线的经纬纱特数,参考涤/棉(65/35)府绸的经纬纱特数为13tex×13tex,经纬密度为433根/10cm×299根/10cm、幅宽为119.5cm的成熟工艺。

计算大豆蛋白纤维府绸的经、纬密度和经、纬向紧度。

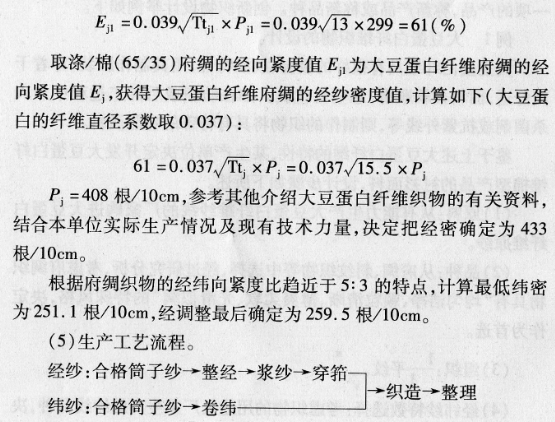

参照上述涤/棉(65/35)府绸的经向紧度(Ej1)值,计算出大豆蛋白纤维纱府绸织物的经、纬密度。

取涤65%与棉35%的混纺纱,其直径系数C为0.039。

设涤/棉(65/35)府绸的经向紧度为Ej1,涤/棉(65/35)府绸的经密为Pj1,经纱特数为Ttj大豆蛋白纤维府绸的经密为Pj,经纱特数为Ttj,大豆蛋白纤维府绸的纬密为Pw。

利用织物经向紧度公式计算:

(6)各工序工艺要求。

①整经工序:采用1452A一180型整经机,整经的经纱要做到张力、排列、卷绕三均匀。采用整批换筒,张力圈配置采用矩形分段法,重量分布5-8g,边纱加重3g,整经头份选取为517根,以减少浆纱并头。

由于大豆蛋白纤维间抱合力差,如车问相对湿度较小,易产生静电,出现再生毛羽。因此,车间相对湿度控制在70%~75%之间。

②浆纱工序:采用G142-180型浆纱机。考虑纤维特点,浆纱工艺遵循“被覆为主,浸透为辅”的上浆原则。

浆料配方确定以淀粉浆为主的混合浆,即70%的淀粉加21%的PVA,加9%丙烯酸类浆料,为减少织造时的静电产生,在浆料配方中又加入了2%的CD-52蜡片(对主浆料的百分比),浆纱后上蜡3%~4%。烘房温度控制在95~110℃,浆槽温度保持在95~98℃之间。

③穿筘工序:根据织机要求合理穿入即可,但在经停片穿法上要注意,穿得不合理,会使经纱问粘连,造成开口不清。用4排经停片,开始用1、2、3、4顺穿法,上机后经纱相互粘连、开口不清,后改用1、1、2、2、3、3、4、4的穿法,显著地克服了上述问题。

④织造:织机采用1515-142(56英寸)织机,采用双踏盘开口机构,形成小双层梭口,使四页综的综平时间错开,适当降低后梁和经停架位置,致使虽经纬纱特数低,经密较高,但纱线不易粘连,开口清晰。减少了断头产生及布面跳花、跳纱、星跳等织疵。开日时间参考涤/棉府绸织造的开口时间,由于大豆蛋白纤维在温湿度较低时易产生静电,因此,车问的相对湿度范围严格控制在70%~75%,梭子采用木梭,因为锦纶梭易产生静电。

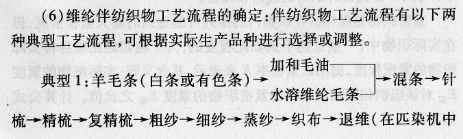

例2利用水溶性纤维(水溶维纶)伴纺生产细特轻薄型毛织物的设计。

确定生产的织物为全毛弹性哔叽。

织物的用途与风格特征:用途为细特面料,产品风格特征为织物轻薄、硬挺、滑糯而蓬松,弹性好。

成品幅宽:150cm。

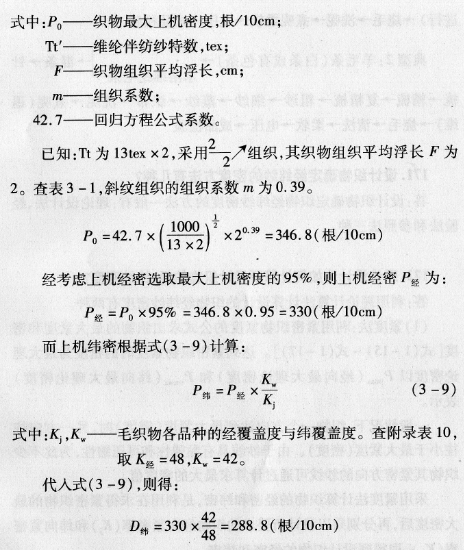

纱线特数:经纱为13tex×2,纬纱为13tex×2。

纱线的捻度与捻向:9502×1150Z(经纱×纬纱)。

成品经纬纱密度:经纱密度为406根/10cm,纬纱密度为384 根/10cm。

织物组织:2/2↗

成品平方米克重:204g/m2。

设计水溶性纤维伴纺生产的织物,需对以下问题进行考虑与确定。

(1)水溶维纶规格的确定:由于维纶的单纤维断裂强度远高于羊毛,这将有利于纺纱、织造效率的提高,但其偏低的回潮率可能在纺纱过程中引起静电。维纶纤维的长度、线密度是影响纺纱工序能否顺利进行以及成纱的线密度、成纱质量、退维工艺质量的重要因素,因此,维纶规格的正确选择是产品开发的首要步骤。

维纶纤维过细、手感偏软且弹性差,会造成维纶与羊毛混纺时,维纶牵伸不开,使两者无法均匀混合,并出现过多毛粒,影响成纱结构的均匀度;但纤维过粗,会造成退维时溶解温度升高,且维纶难以溶解。经试验,获得维纶的最佳线密度为1.67-2.22dtex。维纶的线密度选择还应根据配毛的细度进行调整。

维纶纤维的长度也应与毛纤维相匹配,过短,在梳理过程中落维率提高,影响成纱线密度;过长也会给梳理带来困难。根据纤维转移理论,当维纶粗于羊毛,长度短于羊毛时,维纶将在毛维混纺纱中分布在外围,使羊毛向内转移,但前面所述维纶线密度不可能粗于羊毛,羊毛品质支数为70支。因此,只能在长度上调整,通常观念认为羊毛与化纤混纺,化纤的长度、细度应比羊毛细而长,但维纶与羊毛伴纺要求不同,希望维纶尽可能分布在羊毛纱的外围,一方面便于维纶的溶解;另一方面维纶溶解后不至于使纱线结构过于蓬松。因此,在维纶细度不可能粗于羊毛的情况下,其长度应比羊毛短,羊毛品质支数为70 支,平均长度为80mm,维纶选择应在80mm左右。

上述分析,选择确定该产品原料配比为:品质支数为80支的澳毛80%,2.78dtex、涤纶4%、WN5(K一Ⅱ水溶性纤维,溶解温度为50℃)16%。

(2)水溶维纶纱线的维纶用量设计:维纶用量不仅影响到纱线线密度,同时会影响纱线的强度、伸长等物理机械性能,纱线的结构,成品的各项性能指标及手感风格。维纶比例过低,退维后纱线线密度提高不大,对于生产细特轻薄产品没有意义。但比例过高,退维后纱线线密度降低多,纱线结构过松,强度大大降低,成品手感过于松软,甚至无法满足服用要求。所以维纶用量设计时,不仅要考虑成品风格,还要便于织造,而织造与成品风格之间恰恰是一对矛盾,因为维纶是在纺纱过程中加入,在后整理过程中去掉,坯布是毛/维织物,而成品却是不含维纶的纯毛织物。如果退维后成品线密度降低多,织造纱线密度必须加大,一旦超过最大的可织造密度,则会使织造难以进行。

目前维纶比例的确定,通常是用反向推理法,根据经验选择较大的上机密度,即最大上机密度的92%~96%,推导出羊毛维纶的混纺比。根据推导的结果,维纶混入的比例为8%~19%。

通过实验得出,如维纶含量超过15%,织物强度大大降低,无法达到行业标准,为此,最合理的维纶含量为8%~15%,而在实际应用时还应根据产品风格加以选择。需要较挺括的织物,纱线的线密度不宜减小过多,维纶比例在10%左右为好;需要手感柔软的织物,维纶比例可在13%左右。

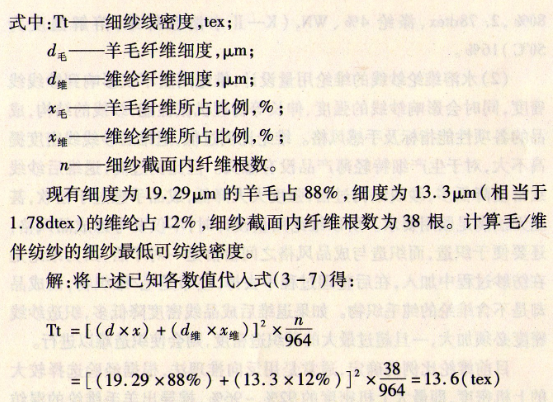

(3)水溶维纶纱线的线密度计算:确定纱线的线密度,不仅要考虑到产品的风格特征,还要考虑纱线的可纺性能,纱截面所含的纤维根数必须满足不少于38根的最低纤维根数。水溶性维纶伴纺的纱线还,存在着维纶溶解前后纱线密度的差异问题。为此,设计水溶维纶纱线的特数应先根据式(3-7)推算出水溶维纶伴纺纱的最低可纺线密度,然后根据生产实际情况加以调整。计算公式如式(3-7):

为了降低纺纱难度,确定该纱线的实纺线密度为16.13tex(62公支)。

(4)纱线捻系数的确定:纱线的捻系数是影响成品织物风格和加工工艺的重要参数之一,它与毛纱强度、直径有着直接的关系,对成品的手感、强度、厚度及呢面外观都有很大影响。羊毛/维纶混纺纱的捻系数设计,既要考虑溶解维纶前可接受的最大单纱(股线)捻系数,又要考虑溶解维纶后实际纱线线密度应具备的合理捻系数。据实验建议捻度要比正常毛纱捻度增加6%~10%为宜。

(5)织物上机密度的考虑:为了保证成品的手感,必须增大上机紧密度,但上机紧密度过大,将会给织造带来困难。

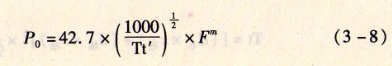

确定织物最大上机经纱密度,可根据勃利莱计算公式计算,计算公式如式(3-8):