机械式剥绒机的种类较多,根据机器主要工作部件的刚度不同,可分为刚性工作部件(如锯齿剥绒机与磨料剥绒机)和弹性工作部件(如钢丝刷辊剥绒机)两大类。其中刚性工件部件的锯齿剥绒机生产效率较高,适应性较好,是我国使用的主要剥绒机。

锯齿剥绒机有很多形式,按刷绒形式分,有毛刷式和气流式;按锯片数量分,有200型、176型、160型、144型、141型等类型;按层数分,有单层式、双层式和三层式等。目前使用最多的是MR—141型和MR—144D型锯齿剥绒机,此外6MRQ—141A型、6MR160D—10型、MR200—10型也较常用。

一、MR—144D型锯齿剥绒机的结构和作用

MR—144D型毛刷式锯齿剥绒机如图9-5所示。经绞龙输送来的棉子进入盛子斗中,为剥绒准备了料源。喂子辊在喂子自控电动机的带动下,经减速箱后,低速传给喂子辊,喂子辊在盛子斗中相向旋转,将棉子漏下,落在淌子板上,经过淌子板进入工作箱,干净的棉子进入工作箱后经拨子辊的拨动及锯片的勾拉作用,形成棉子卷,棉子卷与锯片有线速差,利于剥绒。在锯齿的勾拉作用下,棉子被带到剥绒工作点,使棉子和短绒分离。分离后的短绒随锯片进入刷棉部分,分离后的棉子粘附力减小沿排条滑落,排出机外。进入刷棉部分的短绒,在毛刷(或气流)的作用下,将短绒从锯齿上刷下。短绒中的杂质,由于其离心力远大于短绒,在排杂刀的作用下,杂质和短绒分离。杂质经排杂绞龙排出机外,短绒则在负压作用下进入集绒箱,准备打包。

机器在整个剥绒过程中有一个自动控制的过程,它通过喂子电动机的无级变速系统控制喂子量,使棉子卷密度得以调节并保持稳定。棉子经减速箱减速后,传给喂子辊。在剥绒主电动机的线路中安装着一个电流互感器,电流互感器发出一个电信号给直流电动机进行反馈,当喂入棉子过量时,锯轴转矩变大,锯轴电动机电流变大,通过锯轴电动机线路中互感器的作用,使喂子电流减小,直流电动机转速降低,喂子量减少,反之,工作箱中棉子不足,通过上述装置增加喂子量,使喂子量和排子量保持相对稳定。若要改变原定的喂子量,可旋转电位器来改变给定电流,使棉子卷达到所需密度。

(一)喂子部分

喂子部分主要包括盛子斗、喂子辊、喂子调节装置和淌子板,其作用是按照剥绒机的生产需要,将棉子自动均匀地喂入工作箱中,并在棉子进入工作箱前,清除混在其中的铁质杂物,以保护锯片不受损伤。

(二)剥绒部分

剥绒部分由两端墙板、抱和板、拨子辊、胸板、肋条排、锯片滚筒、棉子梳等机件组成。作用是通过机械作用,把工作箱内棉子上的短绒刮剥下来。

1.两端墙板

剥绒机工作箱两端各有一块相对称的墙板,它由铸铁浇铸而成,其作用一是用于限制棉子卷的轴向移动,二是用于支撑密度板、抱和板、拨子辊等机件。

两端墙板与胸板、肋条排安装成一个整体。要求两墙板的平面必须互相平行;两墙板的平面必须与胸板、肋条排及拨子辊轴线相垂直。

两端墙板与子棉卷相接触的部分应光洁匀滑,不允许有毛刺、裂纹、伤痕等缺陷。

2.抱和板

抱和板是棉子卷运动时的控制盖板。抱和板由抱和板体、偏心调节器、卸钩手柄等部件组成。

抱和板体呈圆弧形,用厚2.5~3.0mm的钢板制成,上部套挂在工作箱两端墙板的凹口中,下面则用偏心调节器两端的偏心轮弯钩挂在两侧墙板的钩柱螺钉上。偏心调节器分左偏心调节器和右偏心调节器,由铸铁制成。其作用是与偏心轴一起支承抱和板的下部,与墙板上钩柱螺钉及抱和板上偏心轴相互配合,调节抱和板在工作箱上的位置及棉子梳与肋条排面之间的间隙,从而达到调整工作箱容积和棉子下落速度的目的,借以调节棉子卷的密度和棉子的排出量。

3.棉子梳

棉子梳以铸铁制成,是工作箱的主要调节机构之一。棉子梳安装在抱和板内下侧,可相对抱和板进退调节。转动抱和板外表面上左右两个调节手轮,使棉子梳进退调节,以调整棉子梳到肋条排的距离,改变棉子排出量。在分道剥绒过程中,该距离分别为:头道50~75mm,二道35~45mm,三道16~25mm。

根据剥绒要求,棉子梳备有两套,一套梳齿长20mm,剥头道绒时使用,另一套梳齿长32mm,剥二道、三道绒时使用。

4.拨子辊

拨子辊为6只叶片滚筒,直径为150mm。工作过程中,由于工作箱容积扩大,棉子卷质量及密度增加,拨子辊直径和转速也相应加大和提高,以便棉子卷的正常运转。

分道剥绒过程中,拨子辊转速为540~795r/min,拨子辊叶板顶端至锯片滚筒锯齿尖端的间距分别为:头道剥绒12~15mm,二道剥绒9~12mm,三道剥绒8~9mm。

5.胸板与肋条排

胸板及肋条排位于工作箱的正面。胸板用铸铁制成,呈圆弧形。肋条的上下端分别镶嵌在特制的槽板里,上部与胸板的下边连接,下端与托架槽钢固定。表面用压板螺钉紧固,胸板的上部装有密度板。

肋条排由145根肋条相互间隔平行排列而成。相邻肋条工作部分的间隙为3~3.3mm。肋条的形状、基本尺寸及制作精度应符合行业标准《锯齿剥绒机肋条》对Ⅲ型肋条的规定。肋条排的作用是:

(1)与抱和板、密度板、胸板及墙板配合组成工作箱;(2)锯片通过肋条刮剥短绒时,阻隔棉子通过,使棉子和短绒分离。

调整肋条排是通过肋条排框的两个吊挂器上的垂直螺栓及水平螺栓进行的。调节吊挂器垂直螺栓,可使肋条排上升或下降;调节吊挂器水平螺栓,可使肋条排框左右移动。为方便锯筒的更换,特设置了工作箱的升降机构。该机构由1.1kW电动机驱动,依靠钢丝绳的拽拉或松弛,实现工作箱的升或降。

6.锯片滚筒

锯片滚筒用以刮剥棉短绒,是剥绒机的主要机件之一。它由144个锯片和143只隔圈相间套装在1根锯轴上,由轴承座将它固装在剥绒机两边的机架上,剥绒时必须放下肋条排,使锯片穿过肋条间隙伸入工作箱内,依靠锯齿刮剥棉子上的短绒。锯片中心距为11.11mm,两端锯片中心距为1588.73mm。锯片直径为320mm,分道剥绒时,头道剥绒的转速为750~800r/min,二道剥绒为800~900r/min,三道剥绒为850~950r/min。

锯片装上轴后,片距应一致,当工作箱开合时,锯片不得碰擦肋条,锯片圆筒应校正静平衡。

(三)刷绒部分

刷绒部分的主要作用是利用毛刷滚筒高速旋转产生的气流将锯齿上的短绒刷下来,送往共同集绒管道,并在吹刷输送过程中清除短绒中的部分杂质。

1.毛刷滚筒与毛刷刷绒部分的结构

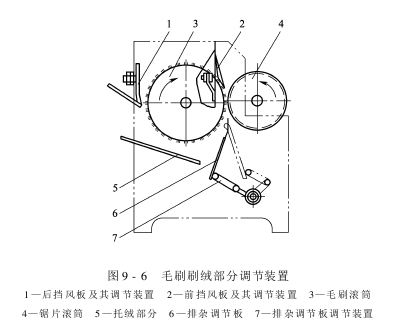

毛刷刷绒一般用于头道剥绒机。毛刷刷绒部分是由毛刷滚筒、前挡风板、排杂调节板、边挡风板、托绒板、后挡风板等组成。

(1)毛刷滚筒:毛刷滚筒位于锯片滚筒的后方,其作用是刷落锯齿上的短绒。它由3个法兰固装在轴上,外包镀锌薄钢板制成的圆筒,圆筒表面用特别压板固装上26根毛刷条而成。毛刷滚筒直径为450mm,工作长度为1668mm,转速为1350r/min,产生的风量约为34500m /h。

为保证毛刷滚筒的安全运转,毛刷滚筒的结构必须牢固,圆筒体两端要密封,滚筒体要动平衡,防止高速运转产生剧烈震动和炸裂。毛刷鬃毛伸入锯齿不得超过2mm。

(2)前挡风板:前挡风板位于锯片滚筒与毛刷滚筒交点的上方,其作用是控制毛刷滚筒上方的气流方向,使气流从上而下斜向锯齿吹去,引导气流将锯齿上的短绒刷下来。前挡风板的位置(即它与毛刷滚筒的间距大小)关系到板口向毛刷补充气流流量的大小,影响刷绒效果与清杂效率,应根据需要进行调整。

(3)排杂调节板:排杂调节板位于锯片滚筒与毛刷滚筒的下方,上端靠近锯片滚筒,下端斜向托绒板。排杂调节板的作用是控制吹送短绒进入托绒板的气流。毛刷滚筒产生的气流与短绒的混合物到达这一区域,由于面积扩大,气流扩散,气流速度下降,这时比短绒密度大的杂物,如破子屑等杂质就沿着排杂调节板向下落于排杂螺旋内,而短绒随气流运动,进入短绒道。在托绒板口,由于气流的卷吸作用使得空气的压力下降,外界空气从排杂调节板与托绒板之间的缺口处补入,补入风量适当,将使一小部分随着杂质下落的短绒又被吸入短绒道。为了使杂质顺利排出,同时又使杂质中夹带的短绒能被吸回,在排杂区域产生适当的补入风量是非常必要的。如果毛刷滚筒产生的气流扩散过大,补入风速过小,就会使大量的短绒夹杂在杂质中排落;反之,气流扩散过小,补入风速过大,又会使杂质回吸,影响短绒质量。排杂调节板可上下、前后移动,以使该处有适当的补风。

(4)边挡风板:边挡风板位于毛刷滚筒前方的两侧,为一圆弧形的薄铁板。其作用是密合毛刷滚筒两端与机器侧壁的间隙,引导毛刷滚筒两端风叶产生的气流进入短绒道,并阻止毛刷产生的气流向两端飞散,也阻止短绒向两端飞散。

(5)托绒板:托绒板位于毛刷滚筒下方,其作用是引导气流和短绒进入集绒管道。托绒板用薄钢板制成,用螺钉固定在机架上,板面要平滑,一般倾斜20°。

(6)后挡风板:如图9-6所示,后挡风板位于毛刷滚筒的后方,与托绒板上下相对组成短绒通往集绒管的通道。它的作用是切割毛刷滚筒表面的高速气流层,阻挡气流围绕毛刷滚筒旋转,使短绒与气流吹向短绒道,不被毛刷滚筒带回到上部空间。由于后挡风板对气流的切割阻挡,使得毛刷滚筒上部空间形成负压,前挡风板与锯片滚筒之间就有补充空气,吹刷锯齿上的短绒。

可以利用毛刷箱后壁两边的调节螺母,调节后挡风板与毛刷之间的距离,其适宜间隙为1~2mm。

2.毛刷罩壳、排杂调节板、托绒板及出绒口

毛刷罩壳是与毛刷滚筒同心的圆弧板。在毛刷罩壳的前端,装有上排杂刀和挡杂板,以便冲击或挡落从上排杂区域排出的杂质。

排杂调节板、托绒板也是与毛刷滚筒同心的圆弧板。排杂调节板可前后、上下移动,以便调节排杂量。

144型毛刷式锯齿剥绒机出绒口的尺寸为1744mm×80mm;气流式锯齿剥绒机出绒口的尺寸为1003mm×78mm。