轧液槽是浸轧机的主要组成部分之一,它根据织物加工的工艺要求及操作等情况不同,其结构形状和要求也各不相同。

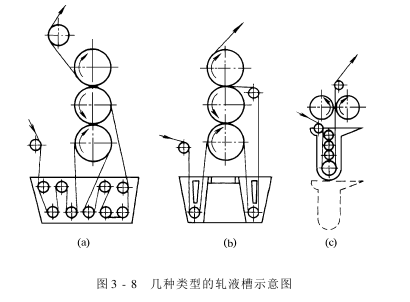

在以浸透为主要要求的情况下,则需适当增加织物在处理液中的浸渍时间。因此,要求轧液槽的容积较大,且在槽内排列多根导布辊,以增加浸渍时间,如丝光机的轧液槽,见图3-8(a)。但在某种情况下,如浸轧染料溶液时,既要求有较好的浸透程度和必要的浸渍时间,又要求轧液槽容量小,有利于槽内染液的更新和减少残液量,则通常采用图3-8(b)所示的轧液槽来解决。

近年来,还有采用如图3-8(c)所示的轧液槽,其特点是织物在槽内溶液中浸渍时,经小轧辊轧压以挤出织物中的气泡,加上轧液槽较深,可增加溶液静压,有利于溶液向织物渗透。这种轧液槽装有升降设备,槽内导布辊轴承座固定于机架上,以便于穿布和清洁。

轧液槽的材料应根据溶液的化学性质(腐蚀情况)来选择。一般轧液槽的材料有木材、塑料、钢(A3)、有色金属(青铅、铜等)和不锈钢、钛板等。目前以不锈钢槽应用最为普遍。它除了具有一定的耐腐蚀性能外,还具有重量较轻、槽内清洁工作方便等特点。

轧液槽装在轧辊下面,槽后边的中间位置装有加液管。必须保证加液管的淋液孔出液畅通、均匀,这对轧染尤为重要,不可忽视。槽底装有排液阀,以便排除废液。也有的安装气动升降和翻转装置,在轧辊处设有强力喷淋装置,便于快速排除废液和清洁染槽,适于小批量染色的快速清洗换色。为了对溶液加温、保温或冷却,常在槽底或两侧装间接蒸汽管或在槽外装夹套,通入蒸汽或冷却水。但需注意,蒸汽压力要适当,防止轧液槽损坏。有些机台还装有自动控制温度和自动控制液面装置,以保持一定的液温和液量。