国家标准《棉花细绒棉》(GB1103—1999)规定不孕子含棉率为20%~30%。而锯齿棉的轧工质量与后箱的排杂效果有很大关系。后箱排出的杂质按排杂部位的不同,又可分为上排杂和下排杂。

(一)上排杂

从轧花肋条工作点到上排杂刀口(或前挡风板口)这一锯片弧长区域称为上排杂区域。上排杂包括上排杂区域内排出的杂质和上排杂刀口处排出的杂质。

当锯齿勾住纤维离开子棉卷进入轧花肋条排工作点间隙时,因失去了子棉卷对它的压力作用及外界空气的透入,使齿凹内的纤维不再紧紧地嵌在齿间而成为漂浮状态,即形成浮棉层,使杂质挣脱了纤维的缠绕而暴露在空间,这为上排杂和纤维分离创造了良好的条件。在上排杂区域内,浮棉层中的杂质在惯性离心力的作用下,相对浮棉层外移。杂质越重,惯性离心力越大,外移的速度越快,与浮棉层分离得越早;反之,与浮棉层分离得越晚,甚至在上排杂区域内来不及与浮棉层分离。外移到浮棉层表层的杂质,经过上排杂刀口时,受到上排杂刀口冲击力的作用,迅速改变运动方向,离开浮棉层。

因此,从上排杂区域内排出的杂质和上排杂刀口排除的杂质是浮棉层中相对较重的杂质,主要是不孕子。上排杂或是被气流吸运带走,或者被抛到前挡风板上,依靠前挡风板的反弹作用和杂质的自重作用从锯片间隙坠落,或是被刮杂辊抛给排杂螺旋而输出机外。

如上所述,上排杂主要依靠惯性离心力的作用与浮棉层分离,故提高锯轴的转速、加大锯片的直径有利于上排杂。然而,上述参数的确定不是以上排杂效果好坏为主要依据。影响上排杂效果主要有以下几方面。

1.上排杂刀的安装位置

上排杂刀的安装位置既决定了上排杂区域的长度,又决定了它与锯齿的配合间隙。锯齿转过轧花肋条排工作点间隙后,浮棉层中的杂质不可能同时与纤维分离。一般情况下,处于浮棉层表层的杂质先分离,处于浮棉层内部的杂质后分离,因为杂质从内层移动到表层需要一定时间。纤维对杂质的约束情况不同,也使杂质的分离有先有后。因此,上排杂区域越长,杂质运动到浮棉层表层的时间越充足,分离的杂质越多。反之,上排杂区域越短,分离的杂质越少。而上排杂刀的安装位置取决于刷棉部件———毛刷滚筒或风嘴的安装位置。

上排杂刀靠近锯齿安装,刀口对锯齿浮棉层的冲击效果明显,分离的杂质多,但有效纤维的损失也多;反之,上排杂刀离锯齿远,分离的杂质少,有效纤维的损失也少。上排杂刀口与锯齿间隙的大小应根据浮棉层的厚度确定,轧花机产量高,浮棉层厚,此间隙应大些;反之,此间隙可小些。

2.上排杂刀口的角度及清洁度

当锯齿带着浮棉层碰到上排杂刀口时,上排杂刀口对浮棉层的冲击力可以分解为两个分力,一个是沿着上排杂刀工作面的分力,它能使杂质抛出;另一个是垂直于上排杂刀工作面的分力,它可将纤维托住。上排杂刀口的安装角度,即冲击力的方向与上排杂刀工作面的夹角既影响两个分力的大小,还影响它们的方向,进而影响上排杂效果。

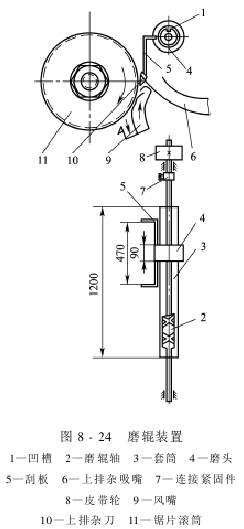

上排杂刀口往往粘有虫屎、虫尸,它们会粘挂纤维、不孕子,当它们积聚到一定程度时,就形成许多个棉条挂在刀口,在锯片之间悬浮。它们既可能被锯齿抓住重新混入皮棉,影响皮棉质量,又会在气流刷棉时,干扰冲风口的气流流向,造成气流流态紊乱、刷棉不良、落棉损失增加。为此,应及时刷落上排杂刀口粘附的杂物,保持上排杂刀口清洁。现在一般采用磨辊或刮杂辊装置对上排杂刀口进行清洁工作。图8-24所示是磨辊装置,磨辊轴上有两个旋向相反的螺旋槽,磨头利用叉角嵌在螺旋槽内,磨头上装有两块刮板。当磨头随磨辊轴的旋转在轴上做往复运动时,刮板可以刮落粘附在上排杂刀口的杂质。刮板的工作全程应满足上排杂刀口的长度。为防止杂质嵌入螺旋槽中,磨头的两侧应套上布套。刮杂辊依靠刮杂辊的旋转,由弹性叶板擦打粘附在上排杂刀口的杂质。

3.吸嘴的位置及吸运风速

上排杂最好利用气流及时吸走。吸嘴是狭长形状的三角箱。吸口应略长于上排杂刀口的工作长度,以便吸运上排杂刀两侧的杂质。理论上要求吸嘴从吸口到出口的任一横截面面积相等,以保证吸嘴内的风速相等,防止杂质在三角箱内沉积。为使吸嘴内两侧的风速与中间的风速均匀一致,三角箱的收缩角度不宜超过60°。与吸嘴相连接的圆管直径为 220~250mm。吸嘴吸口距上排杂刀口的距离为50~60mm,要求吸口正对不孕子等杂质抛出的方向,吸口风速应适中,以能吸走不孕子等杂质为限,风速一般在10~12m/s。

(二)刷棉与下排杂

锯齿带着浮棉层通过上排杂刀口后,就进入刷棉部位和下排杂区域。锯齿上的纤维在此被刷落,被送往皮清机或集棉机,纤维中的一些轻型杂质被分离。

1.毛刷刷棉与下排杂

在毛刷的有效作用范围内,锯齿上的浮附纤维受到毛刷的直接作用。由于毛刷条的线速度大于锯齿的线速度,加之毛刷鬃毛与纤维之间的摩擦因数(0.35~0.45)大于锯齿与纤维之间的摩擦因数(约0.3),故毛刷滚筒足以克服锯齿的阻力,将纤维从锯齿上刷下来。同时,由于前、后挡风板及毛刷罩壳与毛刷滚筒的间隙较小,当毛刷滚筒以32~38m/s的线速度高速旋转时,在毛刷滚筒与罩壳之间的空间内会形成负压状态。各毛刷条到达前挡风板口时,会从前挡风板上部空间吸入空气补充,形成了向刷棉点移动的气流。而每根毛刷条犹如风扇的叶片,产生气流流动,使气流吹刷锯齿上的浮棉层。因此,毛刷刷棉过程中既有毛刷刷力的作用又有气流吹力的作用。

纤维从锯齿上吹刷下来以后,随着毛刷滚筒表面气流向前运动,经排杂调节板、底板、出棉口,再经皮棉管道送往皮清机或集棉机。在上排杂区域来不及与纤维分离的轻型杂质,将在下排杂区域分离出去。从下排杂区域内排出的杂质称为下排杂。下排杂排出的是利用毛刷、气流对杂质的作用力及杂质本身的重力作用,产生与纤维不同的运动轨迹,沿着毛刷滚筒表面切线方向坠落在排杂调节板的前方。

2.气流刷棉和下排杂

气体自孔口管嘴或条缝向周围气体喷出所形成的流动称为气体射流。故从风嘴冲风口喷出的高速气流即是射流。

当具有一定压力的气体从喷嘴或条缝喷入大气时,由于射流质点与周围气流质点发生碰撞,进行动量交换,射流就要带动周围静止气体一起向前运动,射流的这个特性称为射流的卷吸作用。由于射流的卷吸作用,射流自喷嘴或条缝射出后,要沿运动方向不断扩散。

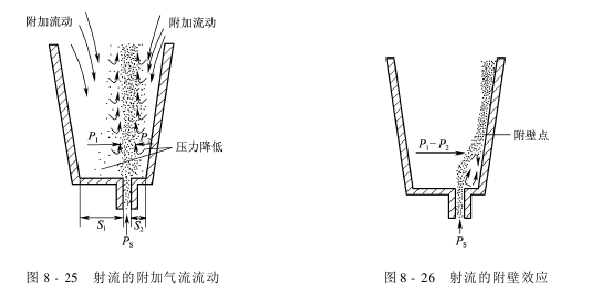

如果射流射入一个与大气相通的容器,且射流与容器侧壁的距离不等。由于射流的卷吸作用,射流周围的空气被卷吸带走,造成射流周围的空气压力下降。此时,外界空气就向射流周围补充气流,形成附加气流流动,如图8-25所示。

在射流运动的同一时间里,射流周围从外界补充进来的空气量是相等的,但由于喷嘴或条缝到容器侧壁的距离不等,使得距离大的一侧附加流动的气流速度较慢,而距离小的一侧附加流动的气流速度较快。由伯努利方程可知:距离大的一侧附加流动造成的静压力要比距离小的一侧附加流动造成的静压力大,于是射流两侧受到了不同静压力的作用。射流在两侧静压差的作用下,被压向距离小的一侧容器壁,并沿壁面喷射。这种现象称为射流的附壁效应,如图8-26所示。

气流刷棉就是利用了射流的附壁效应。高压风机产生的气流进入储气箱,在储气箱内受到压缩后,从冲风口喷出束状的高速气流射向锯齿。由于风嘴冲风口喷出的射流一侧受到了风嘴中层壁面的阻挡,而另一侧几乎没有阻挡,故在风嘴中层壁阻挡的一侧附加气流流动的速度大,静压力小;另一侧附加气流流动的速度小,静压力大。

在两侧静压力差的作用下,射流被迫附在风嘴中层壁面上流动。当锯齿带着浮棉层以12~13m/s的速度运动到风嘴冲风口时,突然受到80m/s左右的高速射流冲击。在射流冲击力、自身重力及惯性离心力的作用下,纤维脱离锯齿,转移到射流束中。随后,纤维同射流一起沿风嘴中层壁面流动,最终进入受棉口、皮棉道。

夹杂在纤维簇中来不及在上排杂区域排出的杂质,在射流冲击力及自身惯性离心力的作用下,脱离了锯齿。但杂质较纤维簇重,惯性作用力较纤维簇大,故杂质在风嘴中层壁的拐点处难于拐弯,沿切线方向抛离射流和纤维。射流附壁后拐弯角度越大,杂质受惯性作用力的影响越大,越易与纤维分离。但若拐弯角度太大,就会破坏射流的附壁,使射流外溢,不能全部进入受棉口。

3.影响刷棉和下排杂效果的因素

对锯齿轧花机后箱的要求首要的是刷净锯齿上的纤维和杂质,然后以排杂调节板(对气流式轧花机而言是下排杂刀)为分界线,让纤维和杂质各行其道,即纤维进入受棉口、皮棉道,杂质坠落机外。由于刷棉和排杂的相互制约,排杂时会损失一部分纤维,而进入皮棉道中的皮棉仍含有杂质。

(1)影响毛刷刷棉和下排杂效果的主要因素:

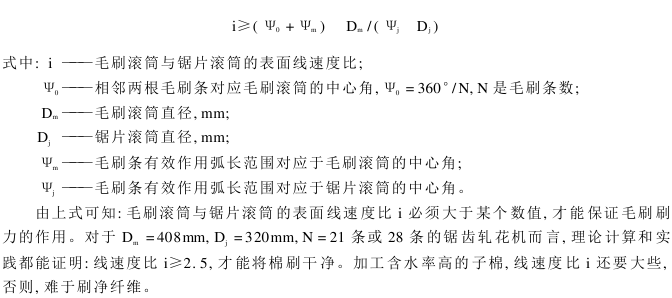

①毛刷滚筒与锯片滚筒表面线速度比:毛刷刷力主要靠毛刷条对锯齿上纤维的连续作用来保证。依据连续作用要求,可以得出如下关系:

提高毛刷滚筒的转速,能使棉层变薄,刷棉风量增大,既利于刷棉,又利于杂质的排除。但毛刷滚筒转速过高,会降低轴承等机件的使用寿命,甚至出现毛刷轴弯曲等故障。

②前挡风板的装配位置:为了取得最佳的刷棉效果,在实际生产中要求毛刷刷力与气流的吹力集中于一点———刷棉点,即毛刷与锯齿的接触点。由于前挡风板对气流起导向作用,所以气流吹力能否集中于刷棉点,主要取决于前挡风板下端的位置。实践证明,前挡风板下端距离刷棉点55mm左右为宜,前挡风板下端距离毛刷、锯齿的间隙1~3mm较宜。若此距过小,毛刷离前挡风板过近,气流吹力作用很弱,刷棉效果不理想;反之,此距过大,气流吹力作用点位置太高,锯齿上的部分纤维在到达刷棉点以前就被气流吹落,也影响刷棉效果。

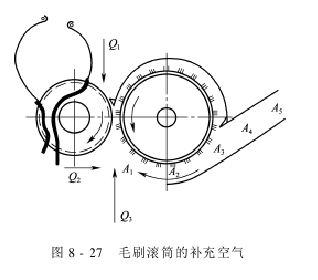

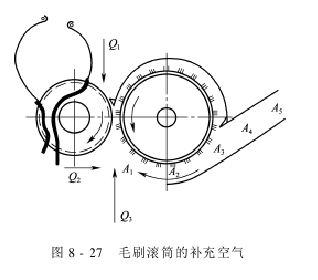

③向毛刷滚筒低压区补充空气的风量Q1 、Q2 、Q3 的控制与调节:毛刷刷棉时,在毛刷滚筒表面形成高速气流层,使毛刷滚筒附近成为低压区。这样,周围的空气不断地流向毛刷滚筒低压区,继而又被高速气流层卷吸带走。这种不断的补充和卷吸是刷棉点和下排杂区域气流场的特点。向毛刷滚筒低压区补充的空气来自三方面,如图8-27所示。

设从前挡风板口补充的空气的风量为Q1 ;从轧花肋条下部补充的空气的风量为Q2 ;从毛刷滚筒下侧、后侧补充的空气的风量为Q3 。毛刷滚筒高速旋转时产生的总风量Q,应由这三方面的补充空气来平衡,即:

从下排杂区域内分离出来的杂质,在向下坠落的过程中,必然受到Q1 、Q2 、Q3 这些不同方向补充进来的空气的影响。

Q1 是从前挡风板的外侧由上而下补入的,其方向与杂质的下落方向一致,有利于杂质的分离。因此,要设法增大补入风量Q1 。改变后箱结构后———将毛刷罩壳改成圆弧形;拆除前挡风板,用毛刷罩壳的前端代替前挡风板,Q1 可由原占毛刷滚筒总风量的4%增加到6%~12%。

Q2 由轧花肋条下部补入,它的方向与杂质下落的方向垂直,控制和改变了杂质的下落方向,能避免杂质被锯齿重新抓回前箱,有利于杂质的分离。因此,应设法增大补入风量Q2 。把全弓形轧花肋条改成半弓形,在挡杂板上打通风孔,Q2 可由原占毛刷滚筒总风量的5%~6%增加到13%。

Q 3 是从毛刷滚筒的下方、后方补入的,它的方向与杂质下落的方向相反,不利于杂质的分离。由于从下方、后方补入空气,一些细微杂质难以下落,很可能重新返回到毛刷滚筒表面的高速气流中,最终随纤维一起进入皮棉道,出现杂质回吸现象。因此,应设法减小补入风量Q3 。当毛刷滚筒的转速及有关隔距不变时,毛刷滚筒高速旋转产生的总风量也不会变。

由风量平衡原理可知:增大补入风量Q1 、Q 2 ,可相应减少补入风量Q3 。也可在皮棉道下侧设置导流板,以改变补充空气的方向,从而改变这部分补充空气对下落杂质的作用方向,减少杂质回吸。另外,还可以对Q3 实行分流,如在底板上开设补风口,以减小上升气流的速度,减少杂质回吸。

④排杂调节板的位置:排杂调节板的主要作用是将纤维和杂质分开,使之各行其道。杂质与纤维离开刷棉点后,以不同的运动路线向下运动。若排杂调节板靠近锯片滚筒,一部分杂质就会顺着排杂调节板进入皮棉道,造成皮棉含杂增加。反之,排杂调节板离锯片滚筒远些,皮棉含杂量减少,但增加了有效纤维的损失。排杂调节板的位置应根据落棉和排杂情况、不孕子含棉率指标等进行调节,力求多排杂,少损失纤维。

⑤后挡风板与毛刷的间隙:刷棉过程中若有纤维从后挡风板处进入毛刷滚筒与罩壳之间,毛刷就会带着纤维在刷棉点处与锯片上的纤维反复摩擦,产生大量的棉结、索丝,甚至形成棉团、棉块。为防止纤维随毛刷返回,后挡风板与毛刷的间隙要尽量小,一般为1~3mm;为避免后挡风板变形造成间隙变动,可将后挡风板做成三角形;毛刷条的鬃毛应剪平,以保证毛刷滚筒在整个长度上与后挡风板间隙一致。

⑥毛刷滚筒两端风叶尺寸:刷棉过程中,要求毛刷滚筒表面气流均匀、风向稳定、不向两侧飞花。毛刷滚筒表面气流是否均匀,主要取决于毛刷滚筒两端风叶所产生的风力与毛刷滚筒所产生的风力是否均匀一致。若毛刷滚筒两端风叶太宽,则风叶产生的风力必定大于毛刷滚筒产生的风力,毛刷滚筒两侧会有落棉;反之,两端风叶产生的风力必定小于毛刷滚筒产生的风力,毛刷滚筒的轴上会缠绕纤维。当毛刷滚筒两侧的风力与毛刷滚筒表面的风力略有出入时,可通过调整两端的插门来改变两端的补充风量,以维持毛刷滚筒全长的风量均匀一致。毛刷条疏密不匀、鬃毛脱落、毛刷与前后挡风板间隙不等,都会造成毛刷滚筒表面气流不匀,影响刷棉效果。

⑦毛刷与锯齿的间隙:毛刷与锯齿的间隙至少是零状态,以保证毛刷对锯齿上浮棉层的刷力作用。当棉纤维含水率较高时,毛刷鬃毛要伸入锯齿,以增强毛刷刷棉的作用。

(2)影响气流刷棉和下排杂效果的主要因素:

①风嘴的安装位置;

②冲风口的气流速度;

③风嘴的结构、制作;

④下排杂刀的位置。

(3)其他影响因素:

①刷棉气流的排出:刷棉气流排风通畅与否,不仅关系到纤维的输送,还影响杂质与纤维的分离。排风不通畅,气流在管道中的速度下降,使卷吸气流及补充风量减少,会造成下排杂中纤维含量增加,甚至产生飞花现象;排风过大,易将杂质带入皮棉,并且影响刷棉部位气流的正常流态。刷棉气流风机的风量应大于刷棉排风量,以刷棉排风量的1.2~1.3倍为宜;风机的压力以抵消管网的阻力为限,以保持刷棉排风的正常排出。

②棉纤维含水率:棉纤维含水率低,纤维蓬松,锯齿与纤维的摩擦力小,刷棉干净;含水率高,棉纤维易滑向齿根,嵌塞其中,不易刷净,且纤维易与锯齿粘连,吹刷不净。

③锯齿锯角及平滑程度:锯角减小,纤维易外滑;锯角增大,纤维不易外滑。因此,从刷棉效果考虑,锯角宜小不宜大。但是锯角太小,锯片尚未运动到刷棉部位时,纤维已离开锯齿,而且还会使锯齿在工作箱内与纤维滑脱,影响勾拉效率。因此,锯角的大小应综合考虑,合理选择。

锯齿越光滑,刷棉越容易,刷棉质量也好,可采用砂磨的办法降低锯齿的粗糙度,其效果较好。

综上所述,影响刷棉和下排杂效果的因素很多。农副产品加工的一个重要特点是,原料的变异很大。因此,子棉性状对刷棉和下排杂效果的影响是不可忽略的,选择工艺路线、工艺参数时,必须考虑子棉性状的因素。