平幅水洗机简称平洗机,供平幅织物洗涤用,是平幅织物练漂、丝光、染色、印花及树脂整理等加工设备的主要单元机械之一。此外,还可应用平洗机浸轧化学药剂,以使织物达到漂白、提高染色牢度、增加花色鲜艳度、增加柔软手感等目的。

平洗机根据加工织物的幅度,可将其工作幅度分成1100mm、1200mm、1400mm、1600mm、2800mm五种规格;按加工织物的层数,可分为单层、双层、双幅三种;根据织物运行时的张力状态,可分为紧式、松式两种;根据织物的洗涤效率可分为普通平洗机和高效平洗机,两者的车速一般均为40~70m/min。

由于合成纤维织物的迅速发展,混纺产品越来越多,因此使用1200mm、1600mm的单层松式平洗机的厂家也逐渐增加。

一、普通平幅水洗机

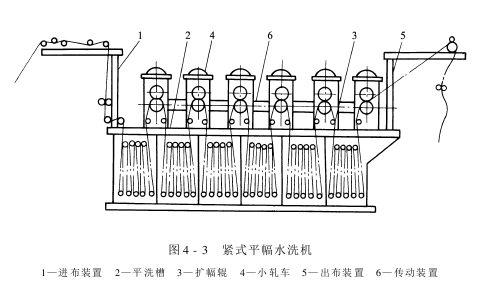

普通紧式平幅水洗机由进布架、平洗槽、扩幅装置、小轧车、线速度调节装置、传动设备和出布架等组成,如图4-3所示。若平洗机前后与其他单元机械(如浸轧机、蒸箱、烘燥机等)相连接,则进布架和落布架可省去。

1.平洗机

平洗机是由水槽、上下档导布辊、上下档导布辊轴承及轴承座、放液阀等组成。每台平洗机的平洗槽格数不一,因工艺而定,一般采用6~10格。近年来,由于高效平洗机的应用,平洗机槽数逐渐减少。洗槽常采用HT15—33铸铁板连接而成。最近,又逐渐采用1Cr18Ni9Ti不锈钢薄板焊接而成。这种洗槽既耐一般洗液的腐蚀,又轻巧美观,便于安装、检修和清洗。每格洗槽有溢流孔和排液孔。通常净洗条件相同,并相连接的几格洗液槽的隔板间,以溢流孔相通。

各槽溢流孔的高度沿织物运行方向递增,使洗液以逆流方式洗净织物,有利于降低能源的消耗,提高洗涤效率。

2.导布辊

每格洗槽内部装有上下两排导布辊,其数量一般为上三下四或上四下五,使织物在上下导布辊间穿行,以保证织物在槽内有一定洗涤时间。两导辊间的距离为190~210mm,上下导辊间的距离为800~1000mm。

导布辊的种类有钢辊、硬橡胶辊、镀铬钢锟及不锈钢辊等几种。在一般情况下,冷、热水洗及皂洗槽中常用钢辊及镀铬钢辊;在具有腐蚀性洗液的槽中,则宜采用硬橡胶辊及不锈钢辊,防止导布辊被腐蚀。

3.轴承及轴承座

平洗槽上的轴承及轴承座分上轴承及轴承座和下轴承及轴承座。

(1)上导布辊的轴承与轴承座:目前平洗槽内上导布辊轴承的位置均设在槽内上部,但也有设置在槽口平面上的。这两种安装位置各有优缺点。

关于上导布辊轴承,目前选用滚珠轴承的较多。因其摩擦阻力小,不需要经常加润滑脂,不易漏油。但亦有采用铸铜、尼龙等制成轴瓦、轴套等滑动轴承的。

至于轴承座的形式,虽有多种多样,但以导布辊装卸方便为原则。一般都向上开口成U形,轴承座下应有油盘,防止润滑油流入水槽内而使织物沾上油污。

(2)下导布辊的轴承与轴承座:下导布辊轴承因其在液面下运转,故不宜采用滚动轴承。

一般均使用滑动轴承,其形状有长方形、矩形、圆柱形等数种,以长方形为最普遍。根据洗液的性质不同而选择其材料。

下导布辊轴承,因无润滑油润滑,而在运转中液内污垢、绒毛经常侵入其间,已成为印染机械中最突出的易损零件。故应统一规格,常采用轴套形式,成批制造,节省成本,便于调换。

下导布辊轴承座按其结构形式,常有多联、双联、单只之分。按其结构形态,有长方形、正方形、圆柱形等。冷、热水槽及碱性溶液槽中采用铸铁轴承座,酸性溶液及双氧水溶液槽中采用铸铜或不锈钢轴承座,亚氯酸钠溶液槽中应用钛板制成的轴承座。

不论轴承座的形式如何,都应以拆装方便为原则,一般以多联长方形向上开口加压板的形式最为普遍。

4.放液阀

放液阀的形式有圆锥盘放液阀(俗称推拔放水塞)、旋塞放液阀(俗称放水考克)、橡胶圆球放液阀三类。

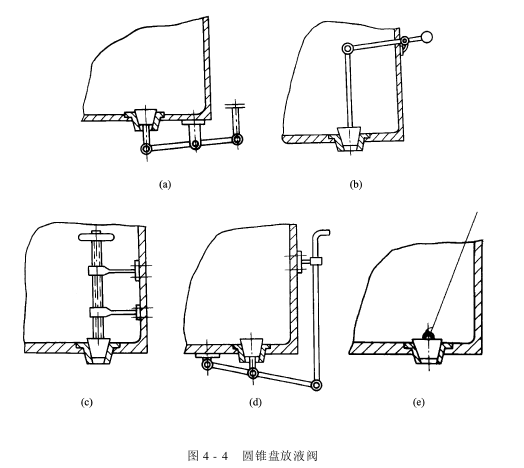

(1)锥盘放液阀:有脚踏式圆锥盘放液阀[见图4-4(a)]、手掀式圆锥盘放液阀[见图4-4(b)]、手动螺杆式圆锥盘放液阀[见图4-4(c)]、手拉杠杆式圆锥盘放液阀[见图4-4(d)]、手拉式圆锥盘放液阀[见图4-4(e)]数种,常用的为脚踏式圆锥盘放液阀和手拉式圆锥盘放液阀两种。

圆锥盘放液阀的材料,可根据工艺要求而定。如冷热水槽,可采用HT20—40或ZH62材料;碱性液槽,可用HT20—40材料;酸性液槽,可用ZH62材料;不锈钢制的水槽,其圆锥盘放液阀的阀座材料采用不锈钢,其阀芯材料可采用橡胶,这样可防止渗漏。

圆锥盘放液阀的配合锥度常取1∶1.2(1∶1.0或1∶1.5均可),加工后需用研磨砂研磨,圆锥表面不得有气孔或砂眼,并做渗水试验,要求不漏。

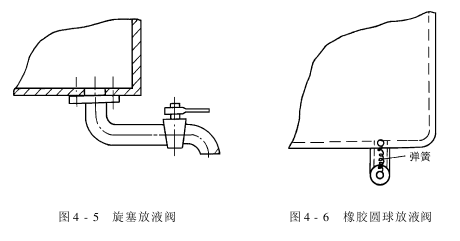

(2)旋塞放液阀:如图4-5所示,一般为铸铁制成,其配合锥度为1∶7,光洁度及技术要求与圆锥放液阀相同。

(3)橡胶圆球放液阀:它用于不锈钢水槽,如图4-6所示。在不锈钢槽的出液口,置一个软橡胶球,球的外径应比出液口内径大些,圆球两端与出液管上均有圆柱销钉,销钉间装两根不锈钢拉簧,以弹簧拉力将圆球紧紧堵塞放液口。放液时,操作人员将圆球拉离放液口即可。这种结构适用于冷水或温水槽。各种放液阀的分析对比见表4-3。

5.小轧车

每格平洗槽的出布处都安装有平洗小轧车。平洗槽的最后一格出布处应安装重型小轧车,以降低轧余率。

(1)作用:小轧车的作用一方面可牵引织物进行洗涤,轧除织物上的污液,使清浊分离,降低织物的轧余率。另一方面可以节约洗涤剂用量和减少后工序烘干时的热能消耗。

(2)类型:常用小轧车为两辊小轧车。硬轧辊安装在下面,作为主动辊,其直径一般为200~250mm。为了提高轧余率,平洗末道轧车也可采用三辊轧车。

6.扩幅装置

为了使织物平整地进入小轧车,在进入喷水管前常需安装扩幅装置。常用扩幅装置有螺纹扩幅辊、弯辊扩幅器及弧形弯管。

7.传动装置

根据不同织物的加工工艺要求,平洗机的传动形式可分为以下三种:

(1)多单元直流电动机(或多单元滑差电动机)同步传动。现在较为新型的设备都采用这种形式。它的特点是结构紧凑,占地面积少,便于维修保养,适应性也强,操作又方便,还可实现自控。

它的主要结构是每台平洗小轧车的主动轧辊由一台直流电动机(或滑差电动机)通过摆线行星齿轮减速器来拖动。前后小轧车的线速度,通过线速度调节器来调节。这是目前使用最为广泛的一种传动形式。

(2)直流(或滑差)电动机集体传动平洗小轧车的主动轧辊。这种传动方式是,不管整台平洗机有多少台小轧车,均由一台直流(或滑差)电动机经减速箱拖动传动长轴,再由分别固定的长轴和小轧车主动轧辊上的圆锥齿轮副,使主动轧辊转动。这样,各小轧车间的相对速度比固定不变。为了避免织物在运行过程中因经向拉伸而产生松弛,将各主动轧辊的直径按织物运行方向逐一递增,一般递增量取011mm。这种传动形式虽然可以节约一些设备费用,但织物在整个平洗过程中始终处于紧张状态,增加了织物的伸长率。

(3)调速异步电动机总传动。这种传动的特点是整台联合机用一台调速异步电动机进行总传动。各单元之间织物的线速度采用圆锥皮带轮手动调节。平洗小轧车仍用长轴圆锥齿轮副传动。主动轧辊直径亦仍按011mm的增量从小到大沿织物运行方向排列。显然,织物在整个联合机中运行时,一直处于紧张状态,织物的伸长率很大。因此,这种传动形式已趋淘汰。